Znaczenie depaletyzatora w linii produkcyjnej

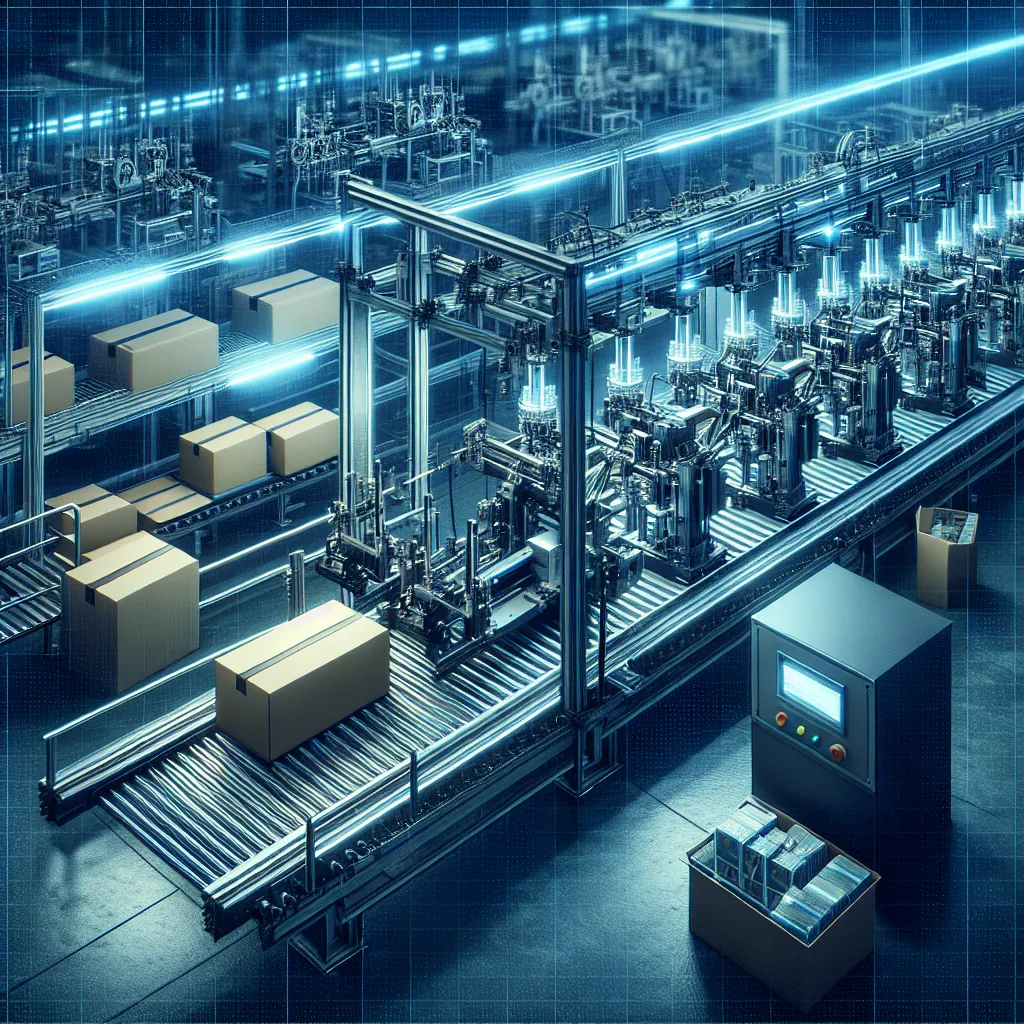

Rola depaletyzatora w procesie pakowania jest niezwykle istotna dla sprawnej i efektywnej linii produkcyjnej. Depaletyzator pełni kluczową funkcję w przejmowaniu palet z produktami i rozładunku ich, umożliwiając tym samym kontynuację procesu pakowania. Znaczenie depaletyzatora w linii produkcyjnej jest nie do przecenienia, ponieważ wpływa na szybkość i płynność transportu opakowań oraz minimalizuje ryzyko uszkodzeń produktów.

Depaletyzator pozwala na sprawną manipulację paletami, redukując czas potrzebny na przeładunek materiałów i minimalizując ryzyko wystąpienia opóźnień w procesie. Dlatego warto zainwestować w wysokiej jakości depaletyzator, który będzie niezawodnie spełniał swoją rolę w linii produkcyjnej.

Aby dowiedzieć się więcej na temat roli i znaczenia depaletyzatora w procesie pakowania, zapraszamy do odwiedzenia naszej strony depaletyzator. Tam znajdziesz więcej informacji na ten temat. Warto zadbać o odpowiednio dostosowany depaletyzator do swoich potrzeb, aby zoptymalizować proces pakowania i zwiększyć wydajność linii produkcyjnej.

Znaczenie depaletyzatora w linii produkcyjnej

Znaczenie depaletyzatora w linii produkcyjnej można opisać również w kontekście optymalizacji czasu i kosztów. Dzięki automatycznemu procesowi depaletyzacji możliwe jest skrócenie czasu potrzebnego na przygotowanie opakowań do procesu pakowania, co w rezultacie prowadzi do zwiększenia wydajności całej linii produkcyjnej. Dodatkowo, eliminacja konieczności ręcznego przenoszenia opakowań redukuje ryzyko wystąpienia błędów oraz uszkodzeń produktów, co ma istotne znaczenie dla zachowania wysokiej jakości końcowego produktu.

Warto zaznaczyć, że depaletyzator stanowi kluczowe ogniwo w procesie pakowania, umożliwiając sprawną i efektywną pracę linii produkcyjnej. Dzięki jego funkcjonalności możliwe jest zautomatyzowanie procesu depaletyzacji, co przekłada się nie tylko na oszczędność czasu i kosztów, ale także na podniesienie poziomu bezpieczeństwa oraz jakości produktu końcowego.

Technologie depaletyzacji a efektywność pakowania

Depaletyzator to niezbędne urządzenie w procesie pakowania, które odgrywa kluczową rolę w efektywnym przenoszeniu produktów z palet na linię pakowania. Istnieje wiele technologii depaletyzacji, a wybór odpowiedniej ma znaczący wpływ na efektywność procesu pakowania.

Jedną z popularnych technologii depaletyzacji jest depaletyzator warstwowy, który umożliwia równoczesne przenoszenie wielu warstw produktów na linie pakującą. Dzięki temu można osiągnąć znaczną szybkość procesu depaletyzacji, co przekłada się na zwiększoną wydajność linii pakującej. Natomiast depaletyzatory ssące mogą być wykorzystywane do przenoszenia pojedynczych opakowań lub produktów, co jest przydatne w przypadku delikatnych lub niestabilnych produktów.

Wybór odpowiedniej technologii depaletyzacji ma istotny wpływ na efektywność pakowania. W przypadku dużych ilości produktów do spakowania, zastosowanie depaletyzatora warstwowego może znacząco skrócić czas potrzebny do przygotowania produktów do pakowania. Natomiast depaletyzatory ssące mogą być bardziej precyzyjne i delikatne w przenoszeniu produktów o nietypowych kształtach lub właściwościach, co przekłada się na zmniejszenie strat i uszkodzeń podczas procesu pakowania.

Podsumowując, wybór odpowiedniej technologii depaletyzacji ma kluczowe znaczenie dla efektywności procesu pakowania. W zależności od rodzaju produktów, ilości i specyfiki linii pakującej, należy dokładnie rozważyć, który rodzaj depaletyzatora będzie najlepiej spełniał wymagania, gwarantując efektywne oraz bezproblemowe pakowanie.

Wpływ depaletyzatora na proces kompletacji i transportu

Depaletyzator stanowi kluczowe ogniwo w procesie pakowania, wpływając nie tylko na efektywność transportu, ale także na kompletację zamówień. Dzięki automatycznemu rozładunkowi palet depaletyzator przyspiesza proces przygotowania towarów do transportu, eliminując konieczność ręcznego rozpakowywania. Ogranicza to ryzyko uszkodzeń produktów oraz minimalizuje ryzyko wypadków związanych z manualnym przenoszeniem ciężkich ładunków. Co więcej, depaletyzator pozwala zoptymalizować przestrzeń magazynową poprzez skuteczne wykorzystanie miejsca w trakcie przechowywania i transportu towarów. W rezultacie, proces kompletacji i transportu staje się bardziej wydajny i ekonomiczny.

Jak zoptymalizować proces depaletyzacji i pakowania

Depaletyzacja odgrywa kluczową rolę w procesie pakowania, zwłaszcza w zakładach produkcyjnych, gdzie efektywność jest kluczowa dla utrzymania szybkiego tempa produkcji. Aby zoptymalizować proces depaletyzacji i pakowania, należy skupić się na kilku kluczowych aspektach.

Pierwszym krokiem do zoptymalizowania procesu depaletyzacji jest wybór odpowiedniego depaletyzatora, który jest przystosowany do specyfiki i ilości palet stosowanych w danej produkcji. Ważne jest także, aby depaletyzator był łatwy w obsłudze i konserwacji, co pozwoli zapewnić ciągłość produkcji.

Kolejnym istotnym aspektem optymalizacji procesu depaletyzacji jest odpowiednie ułożenie taśmy transportującej i systemu prowadzenia opakowań. Dzięki temu opakowania będą mogły być łatwo i sprawnie przenoszone z palety na taśmę, co znacząco przyspieszy cały proces.

Automatyzacja procesu depaletyzacji to także kluczowy element optymalizacji. Wykorzystanie zaawansowanych systemów wizyjnych i manipulatorów pozwoli zautomatyzować proces wyciągania opakowań z palety, eliminując tym samym konieczność manualnej interwencji.

Ważnym krokiem, który przyczyni się do optymalizacji procesu depaletyzacji i pakowania, jest także inwestycja w szkolenie pracowników odpowiedzialnych za obsługę depaletyzatora. Dzięki temu możliwe będzie wykorzystanie jego potencjału w pełni, co przyczyni się do zwiększenia wydajności procesu.

Optymalizacja procesu depaletyzacji i pakowania wymaga uwzględnienia wszystkich wspomnianych aspektów oraz ciągłej analizy i doskonalenia procesu, aby zapewnić jak największą efektywność produkcyjną.